Actualités

Editeur du site

site

/uploads/image/658e1b5398ef3.png

Les dissipateurs thermiques extrudés sont largement utilisés dans l'électronique, l'éclairage LED, les appareils d'alimentation et d'autres applications nécessitant une dissipation thermique efficace.

site

/uploads/image/658e1b5398ef3.png

Les dissipateurs thermiques extrudés sont largement utilisés dans l'électronique, l'éclairage LED, les appareils d'alimentation et d'autres applications nécessitant une dissipation thermique efficace.

Comment optimiser la conception des dissipateurs thermiques extrudés pour une efficacité maximale

Vues: 183

Auteur : Editeur du site

Heure de publication: 2025-03-24

Origine: site

Introduction

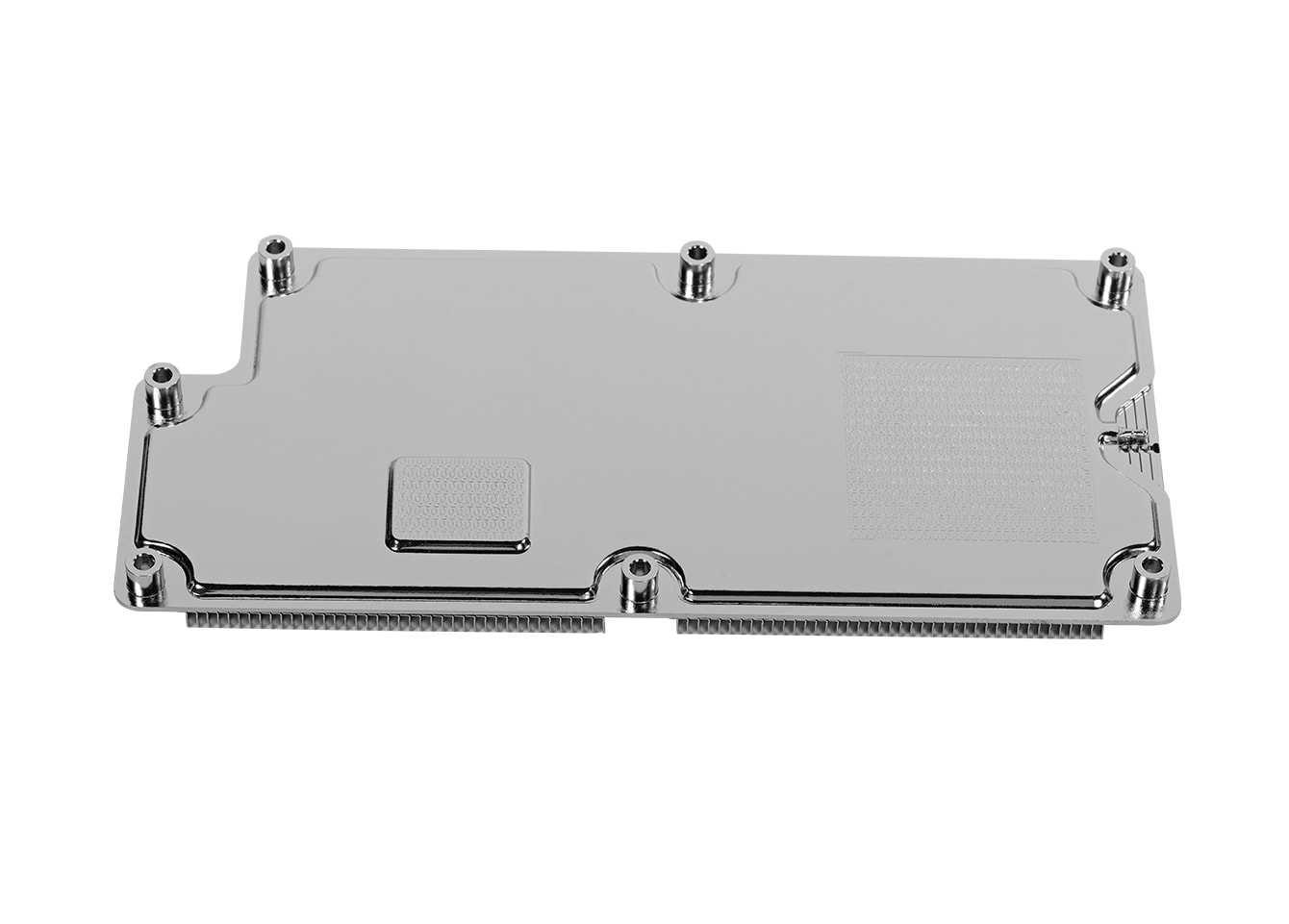

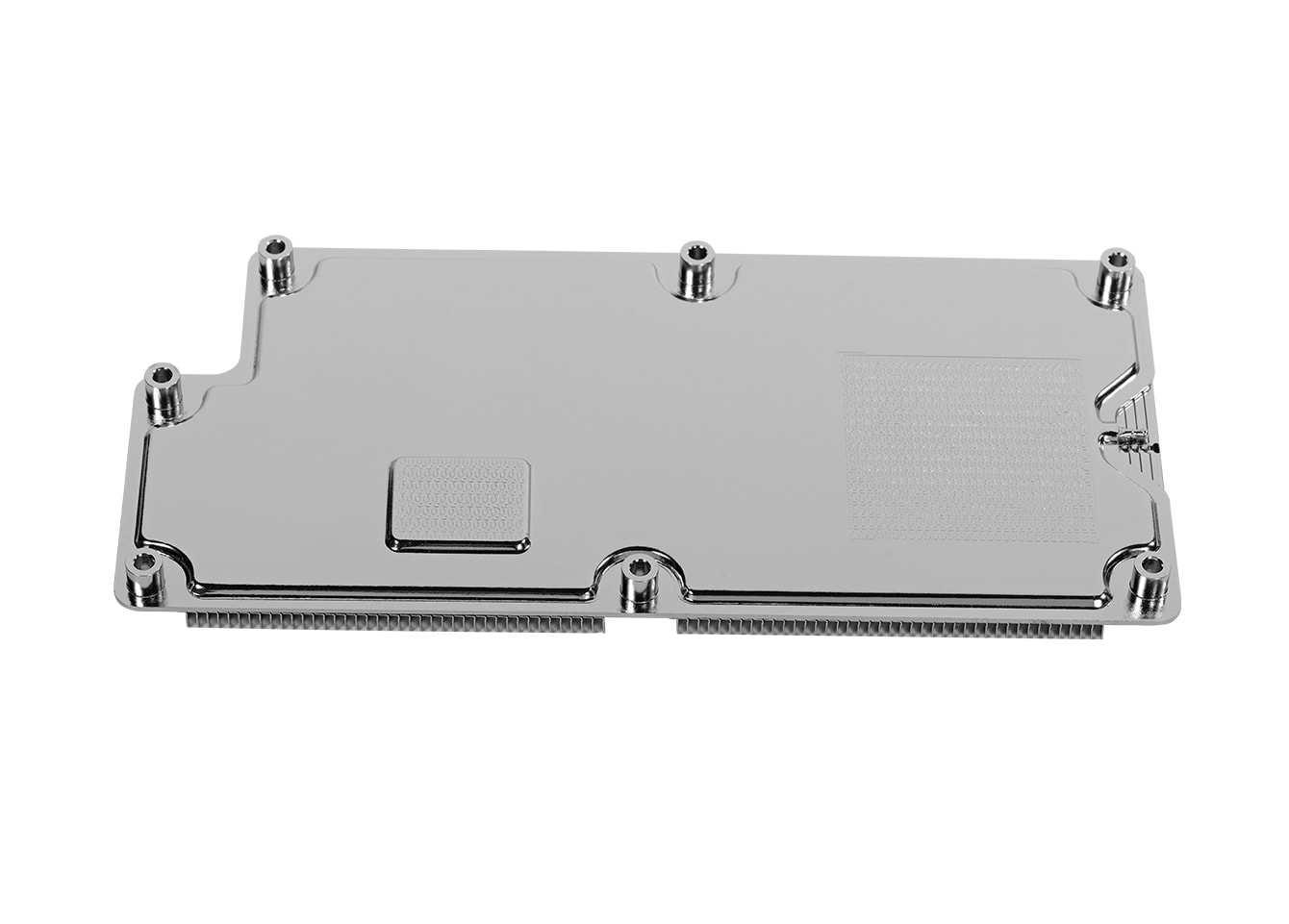

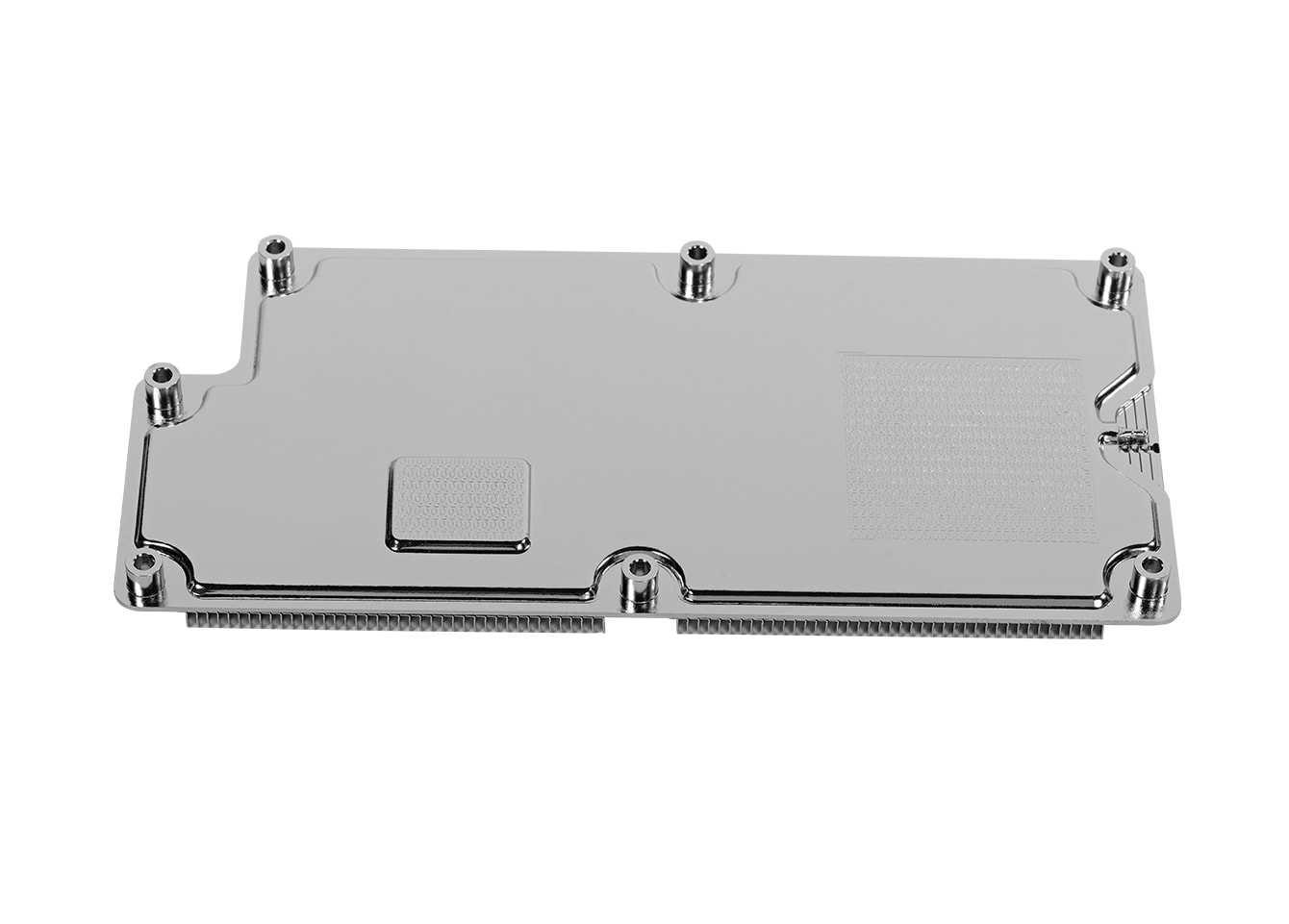

Les dissipateurs thermiques extrudés sont largement utilisés dans l'électronique, l'éclairage LED, les dispositifs d'alimentation et d'autres applications nécessitant une dissipation thermique efficace. L'optimisation de leur conception garantit une efficacité maximale, une réduction de la température des composants et une fiabilité globale du système. Cet article explore les facteurs clés de conception tels que le choix des matériaux, la géométrie des ailettes, la réduction de la résistance thermique et les considérations de fabrication.

1. Choisir le bon matériau

Le matériau d'un dissipateur thermique influence directement ses performances thermiques. Les matériaux les plus couramment utilisés sont l'aluminium et le cuivre.

-

Aluminium : léger, économique et offrant une bonne conductivité thermique (205-230 W/m·K). C'est le matériau le plus utilisé pour les dissipateurs thermiques extrudés.

-

Cuivre : offre une conductivité thermique supérieure (386-401 W/m·K), mais est plus lourd et plus cher que l'aluminium. Il est utilisé dans les applications hautes performances.

-

Conceptions hybrides : la combinaison de l'aluminium et du cuivre ou l'intégration de caloducs/chambres à vapeur peut encore améliorer le transfert de chaleur tout en équilibrant le coût et le poids.

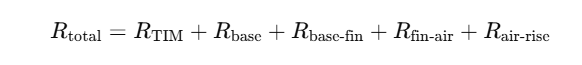

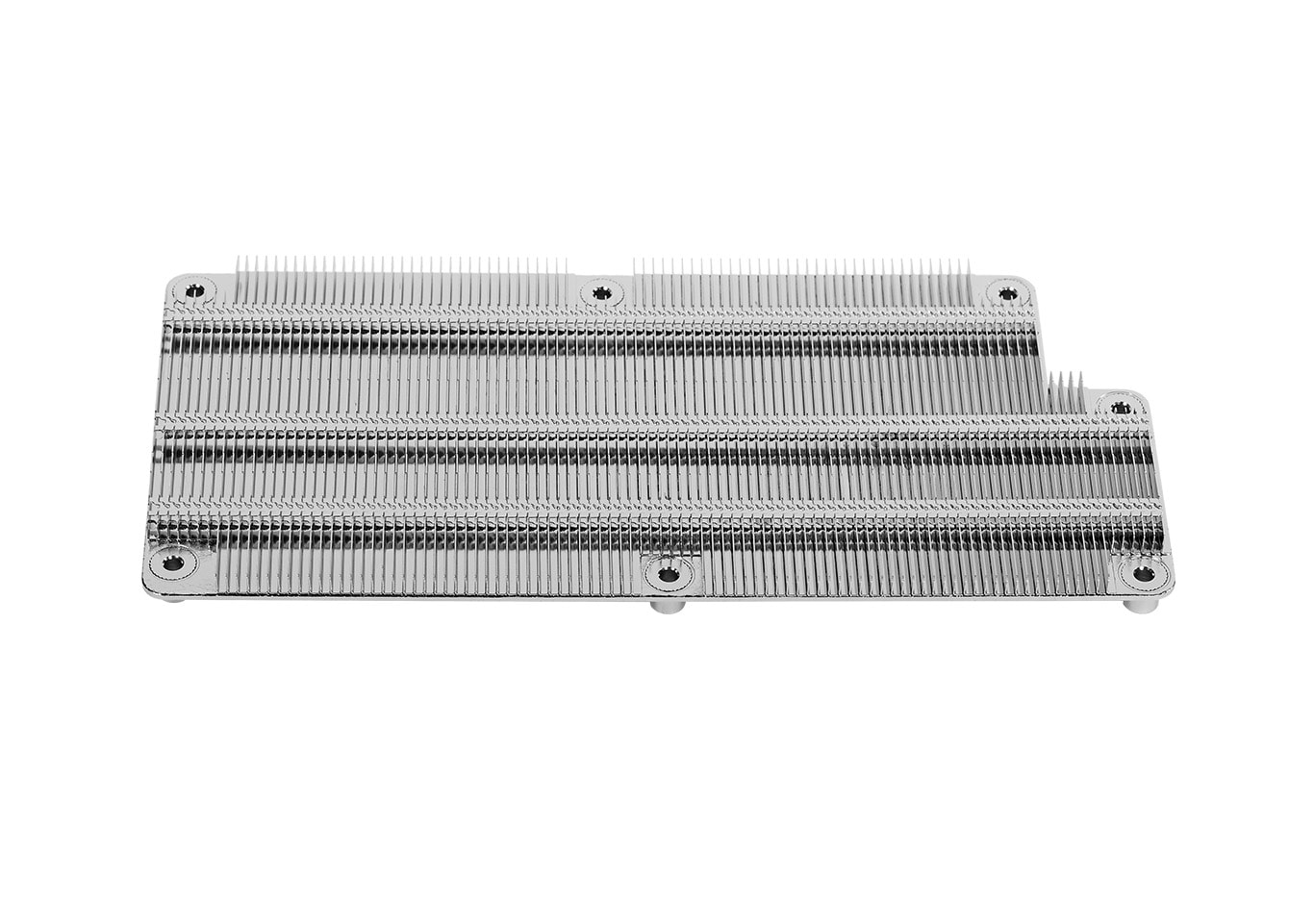

2. Optimisation de la géométrie des ailerons

La conception des ailettes a un impact significatif sur l'efficacité de la dissipation thermique. Les facteurs clés à prendre en compte sont les suivants :

Forme de l'aileron :

-

Ailettes droites : couramment utilisées pour les applications de convection forcée où le flux d'air est dirigé.

-

Ailettes à broches : Idéales pour la convection naturelle ou le flux d'air multidirectionnel.

-

Ailettes ondulées/à persiennes : Augmentent la turbulence, améliorant le transfert de chaleur dans certaines applications.

-

Espacement des ailettes : Un espacement correct assure une circulation d'air efficace. Trop rapprochées, elles restreignent la circulation d'air ; trop éloignées, elles réduisent la dissipation thermique.

-

Hauteur des ailettes : Des ailettes plus hautes augmentent la surface, mais peuvent également créer une résistance au flux d'air. Optimiser la hauteur assure un équilibre entre performances de refroidissement et efficacité du flux d'air.

-

Épaisseur des ailettes : des ailettes plus épaisses offrent une meilleure intégrité structurelle, mais peuvent limiter le flux d'air et augmenter les coûts des matériaux.

3. Amélioration de la dissipation thermique grâce à la gestion du flux d'air

Les dissipateurs thermiques dissipent la chaleur principalement par convection, qui peut être naturelle ou forcée :

-

Convection naturelle : fonctionne mieux avec des ailettes orientées verticalement qui permettent à l'air chaud de monter naturellement.

-

Convection forcée : Les ventilateurs augmentent le flux d'air, améliorant ainsi la dissipation de la chaleur. L'alignement des ailettes dans le sens du flux d'air améliore l'efficacité.

-

Réduction de la résistance au flux d'air : éviter les structures d'ailettes trop denses garantit un flux d'air plus fluide et de meilleures performances de refroidissement.

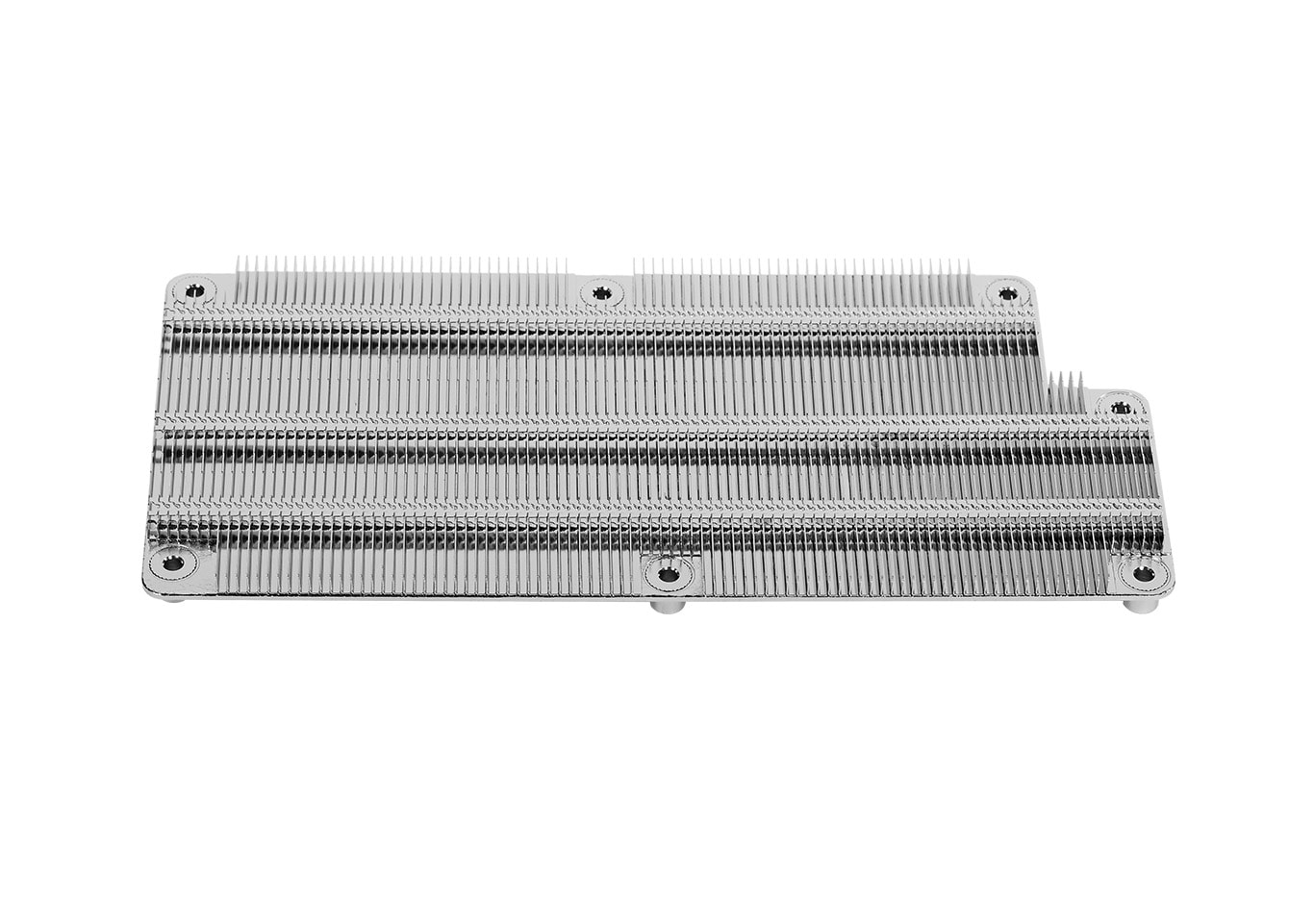

4. Minimiser la résistance thermique

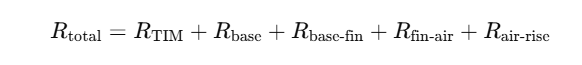

Les performances du dissipateur thermique sont mesurées par sa résistance thermique totale (R_total), qui se compose de plusieurs couches :

Où :

-

R_TIM (Thermal Interface Material Resistance) : Résistance entre la source de chaleur et le dissipateur thermique. Les pâtes thermiques hautes performances ou les matériaux à changement de phase réduisent cette résistance.

-

R_base (Résistance de conduction de base) : assure une répartition uniforme de la chaleur sur la base du dissipateur thermique avant d'atteindre les ailettes. Une base plus épaisse ou l'intégration d'un dissipateur thermique peut améliorer les performances.

-

R_base-fin (Résistance base-ailette) : Représente l'efficacité du transfert thermique entre la base et les ailettes. Un collage ou une soudure de haute qualité minimise cette résistance.

-

R_fin-air (résistance ailettes-air) : influencée par la géométrie des ailettes et le flux d'air. L'optimisation de la conception des ailettes améliore le refroidissement par convection.

-

R_air-rise (Résistance à l'élévation de la température de l'air) : Lorsque l'air absorbe de la chaleur, sa température augmente, ce qui réduit sa capacité de refroidissement. Une ventilation et une gestion adéquates du flux d'air contribuent à atténuer cet effet.

5. Technologies de refroidissement avancées : caloducs et chambres à vapeur

Lorsque les dissipateurs thermiques en aluminium extrudé ne peuvent à eux seuls répondre aux exigences thermiques, des technologies de refroidissement supplémentaires peuvent être intégrées :

-

Caloducs : utilisez le refroidissement par changement de phase pour transférer efficacement la chaleur sur de longues distances, réduisant ainsi considérablement la résistance à la conduction.

-

Chambres à vapeur : offrent une répartition uniforme de la chaleur, améliorant les performances du dissipateur thermique dans les applications avec des sources de chaleur concentrées.

-

Conceptions hybrides : Combinaison de bases en aluminium avec des caloducs intégrés ou chambres à vapeur améliore le refroidissement tout en gardant un poids et un coût gérables.

6. Considérations relatives à la fabrication et optimisation des coûts

La méthode de fabrication utilisée affecte le coût, les performances et l’évolutivité des dissipateurs thermiques.

-

Extrusion : la méthode la plus courante pour produire des dissipateurs thermiques en aluminium à ailettes droites. Économique pour une production en grande série.

-

Forgeage : Permet des ailettes à broches à densité plus élevée, améliorant la dissipation de la chaleur dans les applications de refroidissement passif.

-

Skiving : Produit des ailettes fines et de haute densité à partir d'un seul bloc métallique, augmentant la surface pour un meilleur refroidissement.

-

Aileron collé : relie des ailerons individuels à une base, permettant des conceptions complexes mais ajoutant une résistance thermique au niveau du joint.

-

Usinage CNC : utilisé pour les dissipateurs thermiques hautement personnalisés, mais plus coûteux et plus long.

Le choix de la bonne méthode de fabrication dépend du budget, des besoins de performance et du volume de production.

7. Applications et tendances futures

Les dissipateurs thermiques extrudés sont largement utilisés dans :

-

Electronique de puissance : Refroidissement des onduleurs, redresseurs et systèmes de contrôle industriels.

-

Éclairage LED : Maintien de températures LED optimales pour une durée de vie plus longue.

-

Automobile et aérospatiale : Dissipateurs thermiques légers pour l'électronique automobile et l'avionique.

Tendances

-

Systèmes de refroidissement pilotés par l'IA : dissipateurs thermiques intelligents avec capteurs et contrôle adaptatif du flux d'air.

-

Matériaux avancés : Utilisation de graphène ou d’alliages d’aluminium hautes performances pour une meilleure conductivité thermique.

-

Intégration avec refroidissement liquide : Combinaison du refroidissement par air et par liquide pour les applications haute puissance.

Conclusion

L'optimisation des dissipateurs thermiques extrudés nécessite un équilibre entre le choix des matériaux, la géométrie des ailettes, la gestion du flux d'air et l'efficacité de fabrication. En comprenant les principes de conception clés et les technologies de refroidissement avancées, les ingénieurs peuvent développer des solutions de dissipation thermique hautement efficaces.

enner Nous sommes spécialisés dans la conception et la fabrication de dissipateurs thermiques hautes performances. Que vous ayez besoin de dissipateurs thermiques extrudés sur mesure, de solutions de chambre à vapeur ou de composants usinés CNC, nous vous offrons des conseils d'experts et un soutien à la fabrication. Contactez-nous dès aujourd'hui pour trouver la solution thermique la mieux adaptée à vos besoins !