L'emboutissage est un procédé de fabrication fondamental largement utilisé pour créer des pièces à partir de tôle par déformation. Cependant, l'un des problèmes courants rencontrés lors de l'emboutissage est le retour élastique. Ce phénomène se produit lorsque la charge est supprimée, ce qui fait que le matériau déformé revient partiellement à sa forme d'origine. Par conséquent, les dimensions de la pièce emboutie peuvent ne pas correspondre aux spécifications de la matrice d'emboutissage, ce qui entraîne des imprécisions qui peuvent affecter considérablement l'assemblage du produit et les performances globales. Compte tenu de l'importance croissante de la précision dans la fabrication, la résolution du retour élastique de l'emboutissage est devenue un défi crucial pour les ingénieurs et les fabricants.

Lorsque les tôles sont soumises à estampillage, ils subissent à la fois des déformations plastiques et élastiques. La déformation plastique est permanente, tandis que la déformation élastique est temporaire et réversible. Une fois la charge soulevée, les pièces ont tendance à revenir en arrière, ce qui peut compromettre la forme finale et la précision dimensionnelle des composants produits. Cela est particulièrement problématique car la quantité de retour élastique est souvent imprévisible et peut varier en fonction de plusieurs facteurs, notamment les propriétés du matériau, l'épaisseur, la forme et le processus de pliage utilisé.

Propriétés matérielles: La limite d'élasticité du matériau est un facteur déterminant du retour élastique. Des limites d'élasticité plus élevées sont généralement corrélées à des tendances de retour élastique plus importantes. Par exemple, les plaques épaisses en acier au carbone laminé à chaud présentent des caractéristiques de retour élastique différentes de celles des tôles laminées à froid, principalement en raison de différences dans les propriétés du matériau telles que la qualité de surface et la stabilité mécanique.

Épaisseur de matériau: L'épaisseur de la tôle influence son comportement en flexion. Lorsque l'épaisseur augmente, l'effet de retour élastique a tendance à diminuer. Cela est dû au plus grand volume de matériau impliqué dans la déformation plastique, ce qui améliore les capacités de récupération élastique, réduisant ainsi l'ampleur du retour élastique.

Géométrie de la pièce : La forme de la pièce emboutie joue un rôle crucial dans la détermination du retour élastique. Les géométries plus complexes, en particulier celles qui présentent des courbes ou des profils complexes, entraînent souvent un retour élastique plus important en raison de la répartition inégale des contraintes. Les composants en forme de U, par exemple, sont particulièrement sensibles à ce problème et peuvent nécessiter des considérations de conception spécifiques pour atténuer le retour élastique.

Angle de pliage: L'angle de pliage du matériau affecte directement le retour élastique. Des angles de pliage plus grands entraînent généralement un retour élastique accru car la longueur de déformation de la pièce emboutie augmente, ce qui entraîne un effet de récupération plus prononcé une fois la charge relâchée.

Conception de moule : Un espace de moulage adéquat est essentiel pour minimiser le retour élastique. Un espace qui s'adapte à l'épaisseur du matériau de manière appropriée peut améliorer le flux de matériau et réduire le retour élastique. De plus, le rayon de courbure relatif (des rayons plus grands conduisent souvent à un retour élastique moins prononcé) doit être soigneusement calculé pendant la phase de conception du moule.

Processus de formation : La méthode de formage peut également influencer l'ampleur du retour élastique. Par exemple, le pliage corrigé présente généralement un meilleur contrôle du retour élastique que le pliage libre, car les forces impliquées aident à manipuler le matériau plus efficacement pendant le processus de déformation.

Pour relever les défis posés par le retour élastique, plusieurs stratégies peuvent être employées lors de la conception du produit et du processus :

Sélection du matériau: Le choix de matériaux ayant une limite d'élasticité plus faible ou une épaisseur de matériau plus importante peut contribuer à minimiser le retour élastique. La compréhension des propriétés des matériaux permet de mieux prévoir le comportement du retour élastique et peut éclairer les choix de conception.

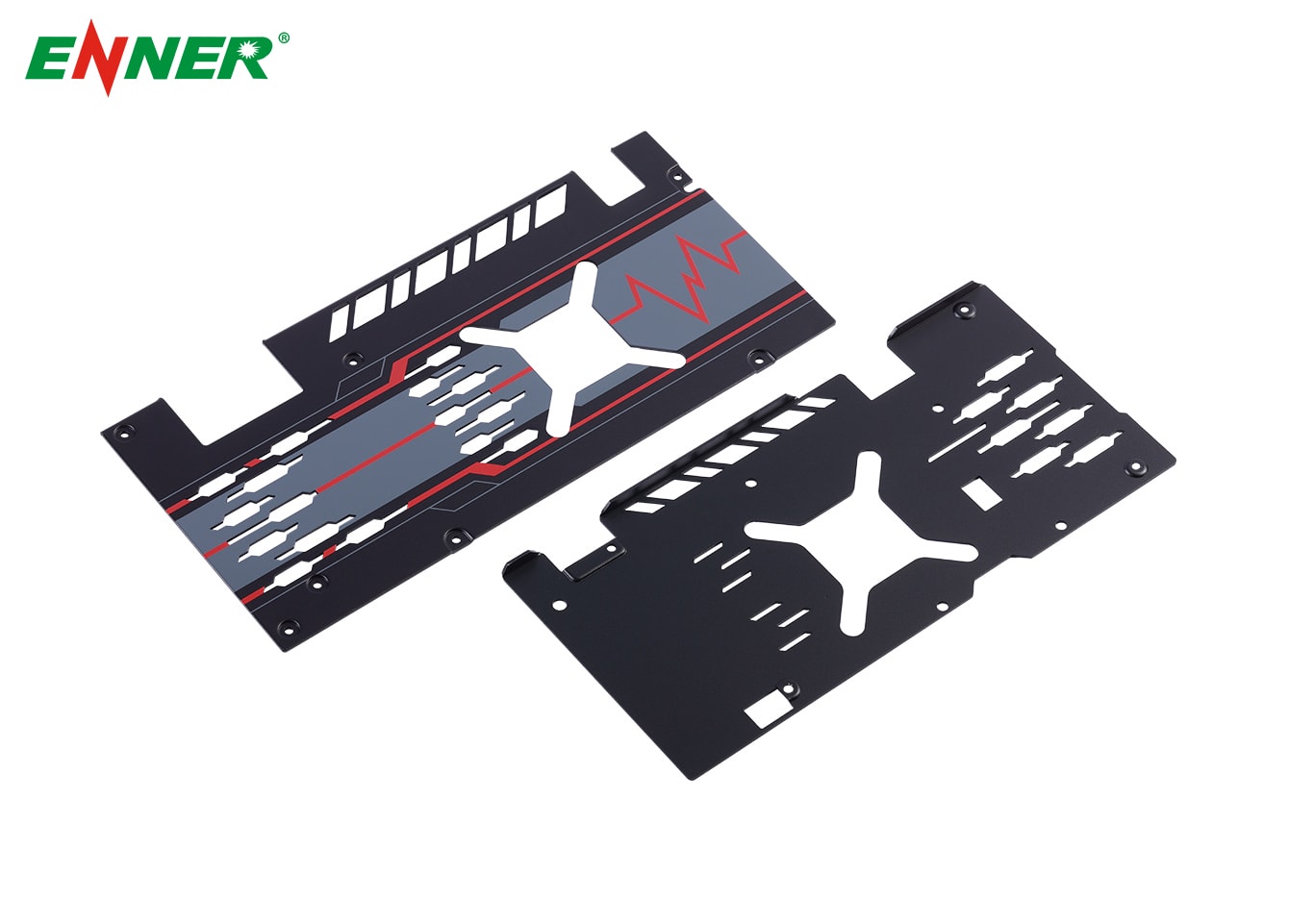

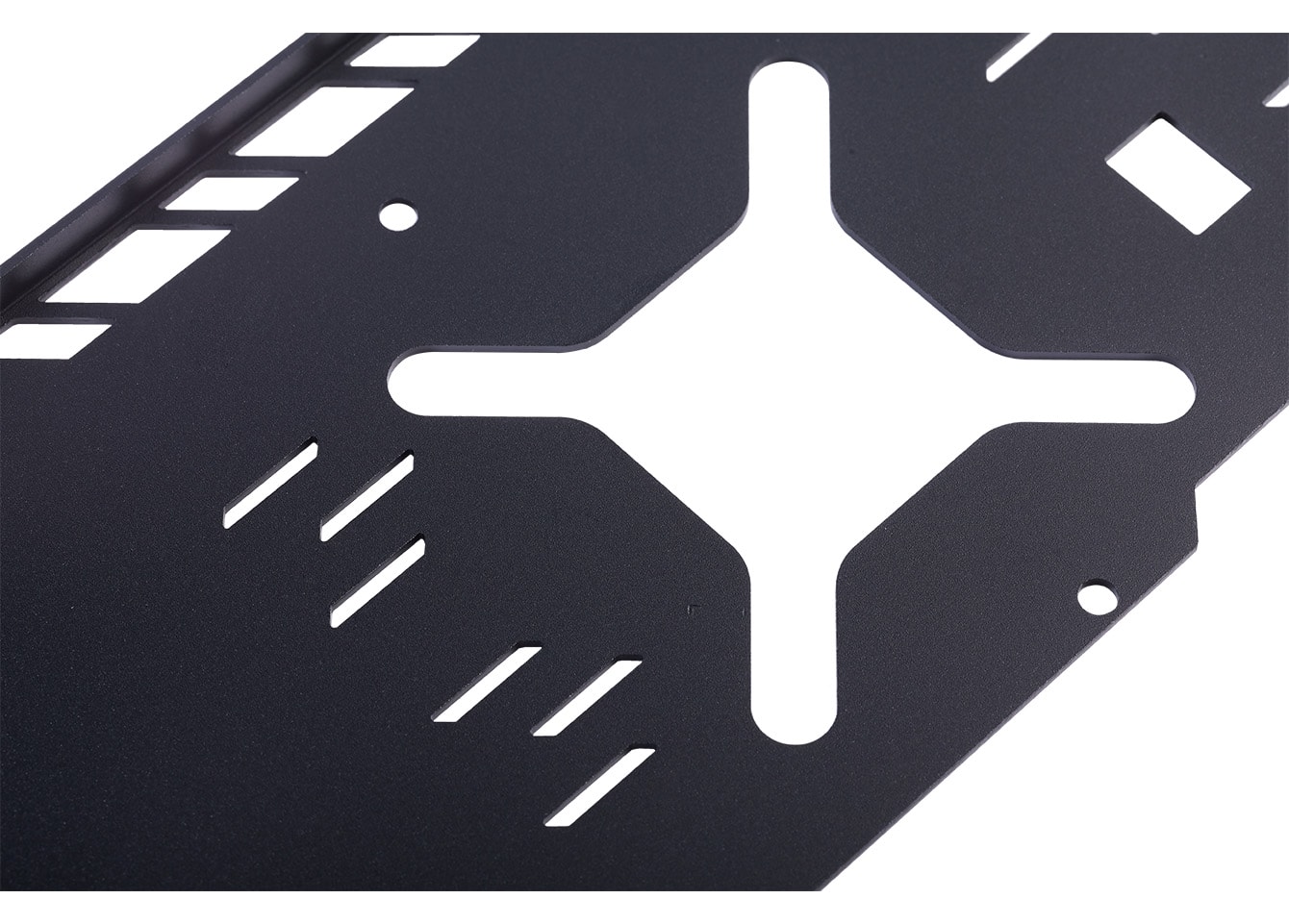

Considérations sur la conception: Pour les pièces complexes ou sujettes au retour élastique, comme celles présentant des courbes complexes, l'intégration de nervures anti-rebond dans la conception peut aider à contrer l'effet de retour élastique. De plus, l'utilisation d'une approche modulaire en combinant plusieurs pièces plus simples peut également atténuer les défis associés au retour élastique.

Ajustements de processus : La mise en œuvre d'un processus de préformage peut répartir les contraintes de manière plus uniforme et atténuer les problèmes potentiels de retour élastique. De plus, la réduction de l'écart entre les composants du moule peut améliorer l'ajustement et réduire les tendances au retour élastique.

Utilisation de la force du support de flan : Le réglage de la force du serre-flan pendant l'emboutissage permet de contrôler le flux de matière et la répartition des contraintes. Une force de serrage optimisée garantit que la matière est correctement étirée, réduisant ainsi le risque de retour élastique.

Utilisation des cordons de serrage : Le placement stratégique des cordons de serrage peut modifier le flux de matière, redistribuant efficacement les contraintes et améliorant la formabilité. Cette technique est particulièrement avantageuse pour les pièces difficiles à former sans induire un retour élastique important.

Techniques Innovantes : L'utilisation de techniques avancées telles que le traitement thermique avant pliage peut réduire la dureté du matériau et la limite d'élasticité, minimisant ainsi le retour élastique. De plus, la compression locale et les processus de pliage contrôlés peuvent contribuer à gérer davantage l'effet de retour élastique.

La gestion du retour élastique de l'emboutissage est essentielle pour obtenir la précision et la fonctionnalité souhaitées des pièces fabriquées. En comprenant les facteurs d'influence, allant des propriétés des matériaux à la conception du moule, et en employant des stratégies ciblées pour atténuer le retour élastique, les fabricants peuvent améliorer la qualité des produits et la précision de l'assemblage. À mesure que l'industrie continue d'évoluer, des approches innovantes pour relever les défis du retour élastique joueront un rôle essentiel dans l'amélioration de l'efficacité et de la précision de la fabrication. Grâce à une conception soignée et à l'optimisation des processus, il est possible de minimiser l'impact du retour élastique et de garantir que les composants emboutis répondent aux exigences strictes des applications modernes.

At ENNER, nous proposons une large gamme de solutions de gestion thermique, notammentsystèmes de refroidissement par caloduc,Dissipateurs thermiques à chambre à vapeur,Pièces d'usinage CNCet des accessoires, garantissant que votre équipement fonctionne de manière optimale même dans des conditions de forte chaleur.

En continuant à utiliser le site, vous acceptez nos Politique de confidentialité Conditions générales .