Les dissipateurs thermiques sont l’un des composants les plus essentiels du refroidissement des équipements électroniques. Pour toute source de chaleur qui ne peut pas être correctement refroidie par son propre refroidissement par conduction et qui doit être refroidie plus efficacement qu'un dissipateur thermique, un dissipateur thermique est nécessaire pour éliminer la chaleur de la source et la dissiper par conduction ou convection plus optimisée. Cet article décrit les passifs les plus populaires types de dissipateurs de chaleur , l'intégration, la personnalisation et comment choisir la fabrication et le type d'aileron adaptés à votre application.

Les radiateurs à plaques peuvent être estampés ou extrudés. Les dissipateurs thermiques estampés sont fabriqués à partir de tôle qui subit un processus d'estampage progressif, dans lequel des détails et des fonctionnalités sont ajoutés à chaque métal embouti lors de son passage dans la matrice d'estampage. Les géométries de dissipateurs thermiques estampées sont conçues pour des types de boîtiers électroniques spécifiques afin de garantir un ajustement et une fonction optimisés sur le PCB. Ces dissipateurs thermiques peuvent être passifs ou actifs, en fonction de l'ajout de ventilateurs, qui sont généralement utilisés pour augmenter le flux d'air dans toute la carte ou le système.

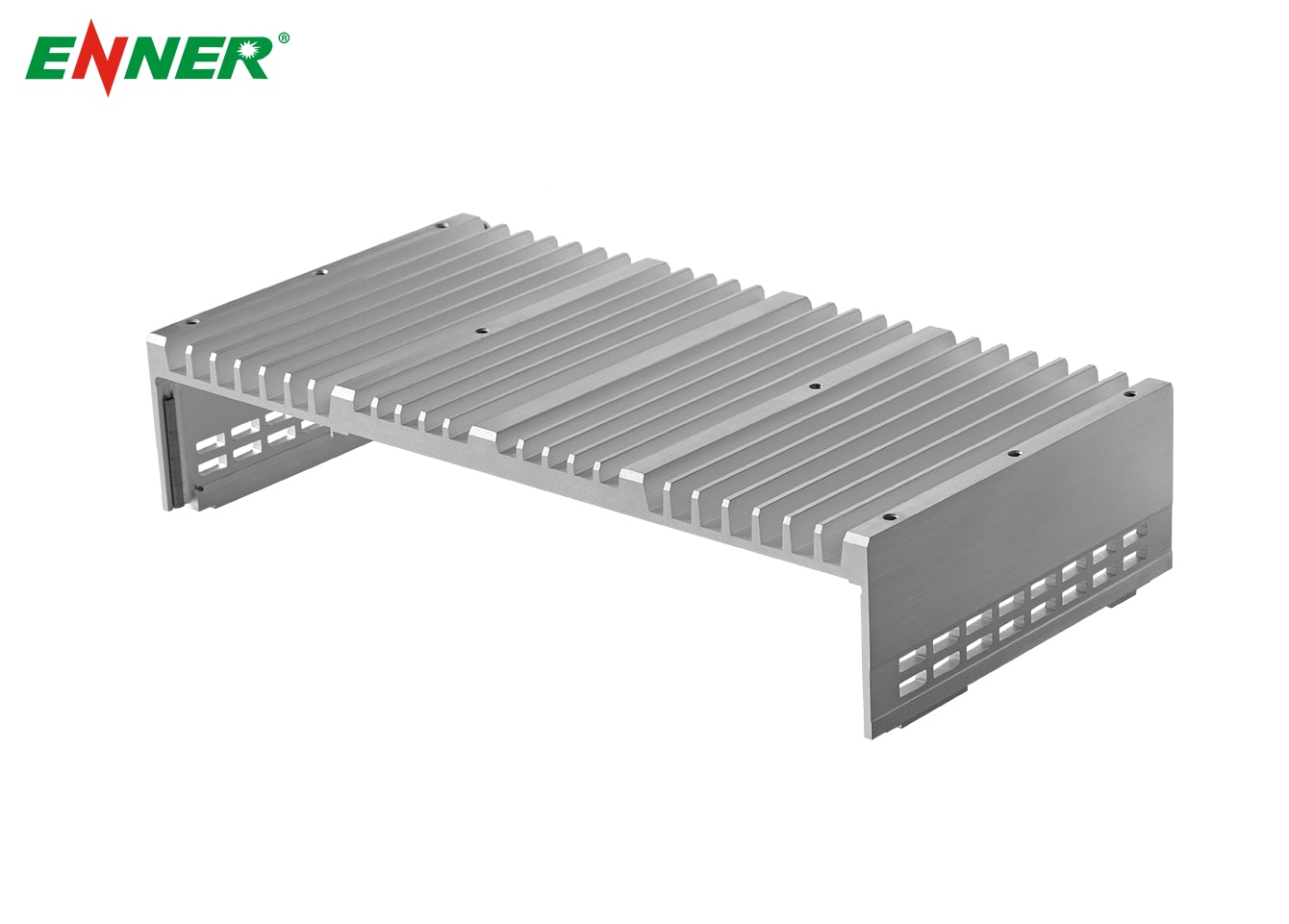

L'aluminium extrudé est l'une des méthodes de fabrication les plus populaires et les plus rentables. Dissipateurs de chaleur extrudés varient en taille en fonction de l'application, étant plus petits pour les applications au niveau de la carte et plus grands pour les applications de puissance moyenne. Ils peuvent être conçus pour un refroidissement passif ou actif en fonction de la forme et de l'espacement des ailettes. Les dissipateurs thermiques extrudés au niveau de la carte sont courants dans les boîtiers tels que les BGA et les FPGA.

Le choix du bon dissipateur thermique extrudé dépend fortement du facteur de forme souhaité. Les dissipateurs thermiques extrudés sont fabriqués en créant une matrice profilée qui détermine la densité, le pas et la longueur des ailettes, ainsi que la hauteur et la largeur de la base. L'aluminium ramolli est poussé dans la matrice pour former une longue barre, appelée barre brute, ayant le même profil et les mêmes dimensions que la matrice. La barre est ensuite découpée en barres/rectangles de forme standard plus petites ou en longueurs personnalisées. Ceux-ci sont ensuite usinés et finis pour créer des dissipateurs thermiques personnalisés. Le processus est rapide, rentable et évolutif ; c'est pourquoi de nombreuses personnes envisagent d'abord les radiateurs extrudés lorsqu'elles recherchent une solution.

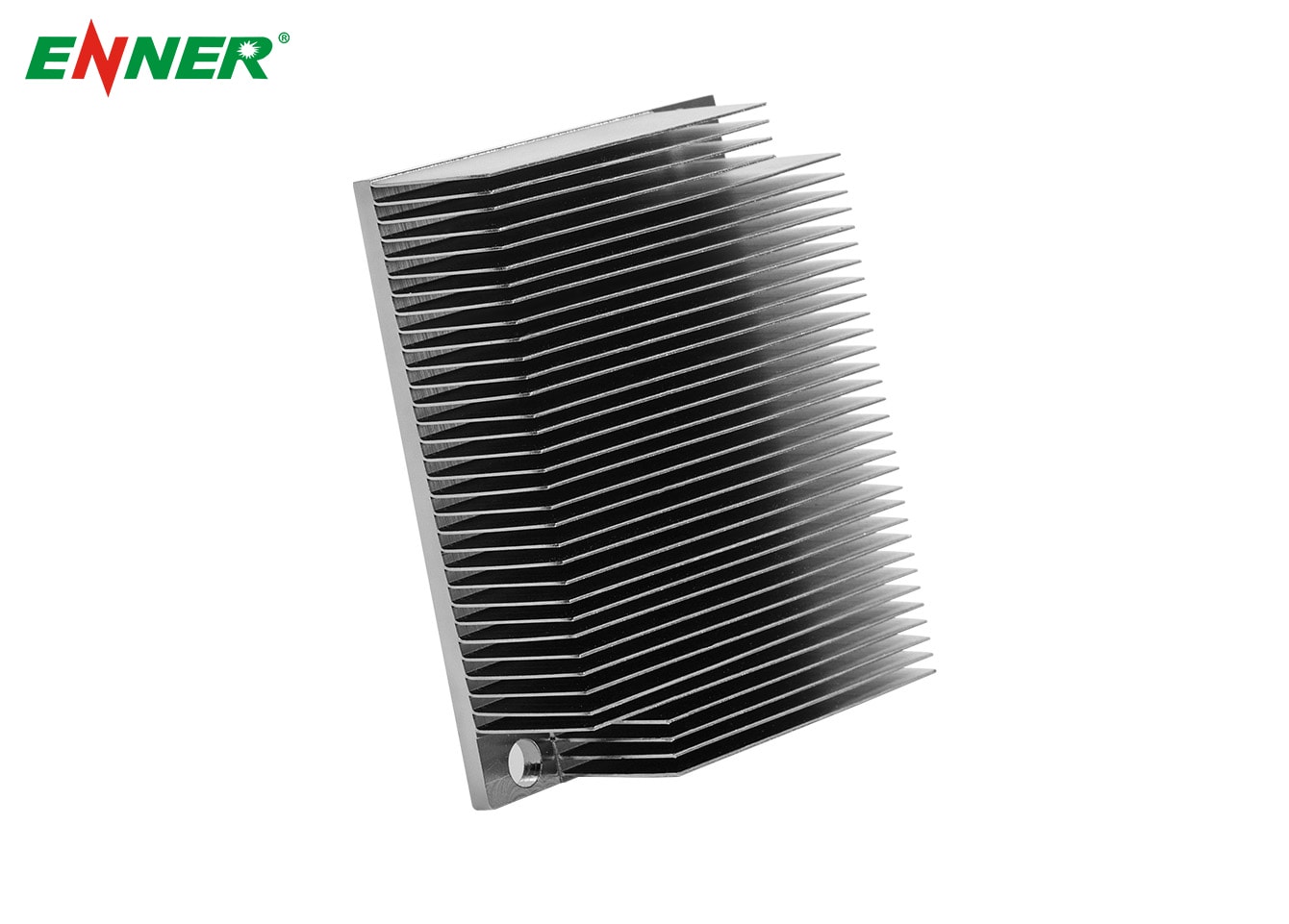

Le tournage est une méthode de traitement de matériaux fabriqués à partir d'une seule pièce de métal dans laquelle les couches sont partiellement découpées à partir de la partie supérieure de la base en fines tranches. Ces couches sont repliées pour être perpendiculaires à la base et le processus est répété périodiquement pour créer les ailerons. La construction monobloc réduit la résistance thermique car il n'y a pas de coutures ni de matériaux entre les ailettes et la base. Le processus permet également d'obtenir des densités d'ailettes élevées et des géométries d'ailettes fines, ce qui se traduit par une plus grande surface de radiateur et un transfert de chaleur plus élevé.

Contrairement aux radiateurs extrudés, radiateurs à ailettes tournées ne dépendent pas d'outils et de plusieurs étapes ; au lieu de cela, ils utilisent un seul outil de coupe, ce qui réduit les coûts d'outillage, améliore la flexibilité de conception et accélère le prototypage.

Les dissipateurs thermiques à ailettes collées sont des assemblages en deux parties constitués d'une base extrudée ou usinée avec des évidements ou des fentes et des ailettes fixées à un adhésif thermoconducteur (généralement époxy ou soudure). Pour améliorer l'intégrité structurelle et les performances thermiques, ces structures sont parfois brasées pour renforcer la liaison thermique et mécanique.

Les ailettes sont généralement estampées à partir d'une bobine ou découpées dans une feuille mince, tandis que la base est généralement extrudée, moulée sous pression ou usinée. La base peut également inclure une intégration thermique supplémentaire, telle que des caloducs intégrés ou des plaques d'égalisation thermique, pour obtenir des performances plus élevées. En prenant en charge des ailettes de plus en plus longues et une personnalisation supplémentaire, les radiateurs collés offrent des performances plus élevées et une plus grande surface dans un encombrement réduit.

Les piles d'ailettes à fermeture éclair sont constituées d'une série d'ailettes en tôle estampées individuellement qui sont pliées et zippées ensemble à l'aide d'un dispositif de verrouillage. Les longueurs et les dégagements des ailettes varient en fonction de la matrice d'estampage. Les ailettes peuvent être fermées pour former un conduit à ailettes ou laissées ouvertes pour un flux d'air multidirectionnel selon les besoins de l'application. Les piles d'ailettes sont généralement soudées, brasées ou époxy à la base du radiateur ou aux caloducs pour un assemblage thermique complet. La connexion des ailettes supérieure et inférieure améliore la stabilité mécanique et rend le radiateur plus durable. Les piles d'ailettes à fermeture éclair offrent un haut degré de flexibilité de conception et peuvent être utilisées pour des solutions hautement intégrées utilisant une gamme de technologies allant des caloducs encastrés et transportables et des panneaux d'égalisation thermique aux ventilateurs et grands systèmes.

Les ailerons pliés sont construits en faisant passer une feuille de métal à travers un processus de pliage pour créer une variété de formes géométriques avec une plus grande surface. Bien que ces ailettes puissent être utilisées dans une gamme de technologies, notamment les panneaux refroidis par liquide ; ils sont souvent liés ou brasés à une base pour former un dissipateur thermique.

Les radiateurs moulés sous pression sont des constructions monobloc. Ils sont principalement produits en grands volumes pour des applications sensibles au poids, nécessitant une qualité de surface supérieure ou présentant des géométries très complexes. Ces solutions sont créées en versant un alliage thermiquement conducteur dans un moule personnalisé de forme proche du filet, suivi d'un usinage léger et d'une finition pour obtenir le produit final.

En continuant à utiliser le site, vous acceptez nos Politique de confidentialité Conditions générales .