Lo stampaggio è un processo di produzione fondamentale ampiamente utilizzato per creare parti da lamiera tramite deformazione. Tuttavia, un problema comune riscontrato nello stampaggio è il ritorno elastico. Questo fenomeno si verifica quando il carico viene rimosso, causando il ritorno parziale del materiale deformato alla sua forma originale. Di conseguenza, le dimensioni della parte stampata potrebbero non essere allineate con le specifiche dello stampo di stampaggio, determinando imprecisioni che possono influenzare significativamente l'assemblaggio del prodotto e le prestazioni complessive. Data la crescente importanza della precisione nella produzione, affrontare il ritorno elastico dello stampaggio è diventata una sfida critica sia per gli ingegneri che per i produttori.

Quando le lamiere sono sottoposte a stampigliatura, subiscono deformazioni sia plastiche che elastiche. La deformazione plastica è permanente, mentre quella elastica è temporanea e reversibile. Dopo che il carico è stato sollevato, le parti tenderanno a tornare indietro, il che può compromettere la forma finale e la precisione dimensionale dei componenti prodotti. Ciò è particolarmente problematico perché la quantità di ritorno elastico è spesso imprevedibile e può variare in base a diversi fattori, tra cui le proprietà del materiale, lo spessore, la forma e il processo di piegatura impiegato.

Proprietà dei materiali: Il limite di snervamento del materiale è un fattore determinante significativo del ritorno elastico. Limiti di snervamento più elevati sono in genere correlati a maggiori tendenze al ritorno elastico. Ad esempio, le piastre spesse realizzate in acciaio al carbonio laminato a caldo presentano caratteristiche di ritorno elastico diverse rispetto alle lamiere laminate a freddo, principalmente a causa di differenze nelle proprietà del materiale come qualità della superficie e stabilità meccanica.

Spessore materiale: Lo spessore del foglio influenza il suo comportamento di piegatura. All'aumentare dello spessore, l'effetto di ritorno elastico tende a diminuire. Ciò è dovuto al maggiore volume di materiale coinvolto nella deformazione plastica, che aumenta le capacità di recupero elastico, riducendo così l'entità del ritorno elastico.

Geometria della parte: La forma della parte stampata gioca un ruolo cruciale nel determinare il ritorno elastico. Geometrie più complesse, in particolare quelle con curve o profili intricati, spesso determinano un ritorno elastico maggiore a causa della distribuzione non uniforme dello stress. I componenti a forma di U, ad esempio, sono particolarmente sensibili a questo problema e potrebbero richiedere specifiche considerazioni di progettazione per mitigare il ritorno elastico.

Angolo di piegatura: L'angolo di piegatura del materiale influisce direttamente sul ritorno elastico. Angoli di piegatura maggiori generalmente determinano un ritorno elastico maggiore perché la lunghezza di deformazione della parte stampata aumenta, portando a un effetto di recupero più pronunciato una volta rilasciato il carico.

Progettazione dello stampo: Un'adeguata distanza dello stampo è essenziale per ridurre al minimo il ritorno elastico. Uno spazio che si adatta in modo appropriato allo spessore del materiale può migliorare il flusso del materiale e ridurre il ritorno elastico. Inoltre, il raggio di curvatura relativo (raggi più grandi spesso portano a un ritorno elastico meno pronunciato) dovrebbe essere calcolato attentamente durante la fase di progettazione dello stampo.

Processo di formatura: Anche il metodo di formatura può influenzare l'entità del ritorno elastico. Ad esempio, la piegatura corretta in genere mostra un controllo del ritorno elastico migliore rispetto alla piegatura libera, poiché le forze coinvolte aiutano a manipolare il materiale in modo più efficace durante il processo di deformazione.

Per affrontare le sfide poste dal ritorno elastico, è possibile impiegare diverse strategie sia durante la progettazione del prodotto che durante quella del processo:

Selezione del materiale: La scelta di materiali con limiti di snervamento inferiori o l'aumento dello spessore del materiale può aiutare a minimizzare il ritorno elastico. La comprensione delle proprietà del materiale consente di prevedere meglio il comportamento del ritorno elastico e può informare le scelte di progettazione.

Considerazioni sul design: Per le parti complesse o soggette a ritorno elastico, come quelle con curve intricate, l'inserimento di nervature anti-rimbalzo nel design può aiutare a contrastare l'effetto di ritorno elastico. Inoltre, l'utilizzo di un approccio modulare mediante la combinazione di diverse parti più semplici può anche attenuare le sfide associate al ritorno elastico.

Modifiche al processo: L'implementazione di un processo di preformatura può distribuire le sollecitazioni in modo più uniforme e alleviare potenziali problemi di ritorno elastico. Inoltre, la riduzione dello spazio tra i componenti dello stampo può migliorare l'adattamento e ridurre le tendenze al ritorno elastico.

Utilizzo della forza del supporto del pezzo grezzo: La regolazione della forza del premilamiera durante lo stampaggio può aiutare a controllare il flusso del materiale e la distribuzione dello stress. Una forza del premilamiera ottimizzata assicura che il materiale venga disegnato adeguatamente, riducendo la probabilità di ritorno elastico.

Utilizzo di Drawbeads: Il posizionamento strategico dei drawbead può alterare il flusso del materiale, ridistribuendo efficacemente lo stress e migliorando la formabilità. Questa tecnica è particolarmente utile per le parti difficili da formare senza indurre un ritorno elastico significativo.

Tecniche innovative: L'impiego di tecniche avanzate come il trattamento termico prima della piegatura può ridurre la durezza del materiale e la resistenza allo snervamento, riducendo così al minimo il ritorno elastico. Inoltre, la compressione locale e i processi di piegatura controllata possono aiutare ulteriormente nella gestione dell'effetto di ritorno elastico.

Affrontare il ritorno elastico dello stampaggio è fondamentale per ottenere la precisione e la funzionalità desiderate nelle parti prodotte. Comprendendo i fattori influenti, che vanno dalle proprietà dei materiali alla progettazione dello stampo, e impiegando strategie mirate per mitigare il ritorno elastico, i produttori possono migliorare la qualità del prodotto e la precisione dell'assemblaggio. Man mano che il settore continua a evolversi, approcci innovativi per affrontare le sfide del ritorno elastico svolgeranno un ruolo essenziale nel migliorare l'efficienza e la precisione della produzione. Attraverso un'attenta progettazione e ottimizzazione del processo, è possibile ridurre al minimo l'impatto del ritorno elastico e garantire che i componenti stampati soddisfino i severi requisiti delle applicazioni moderne.

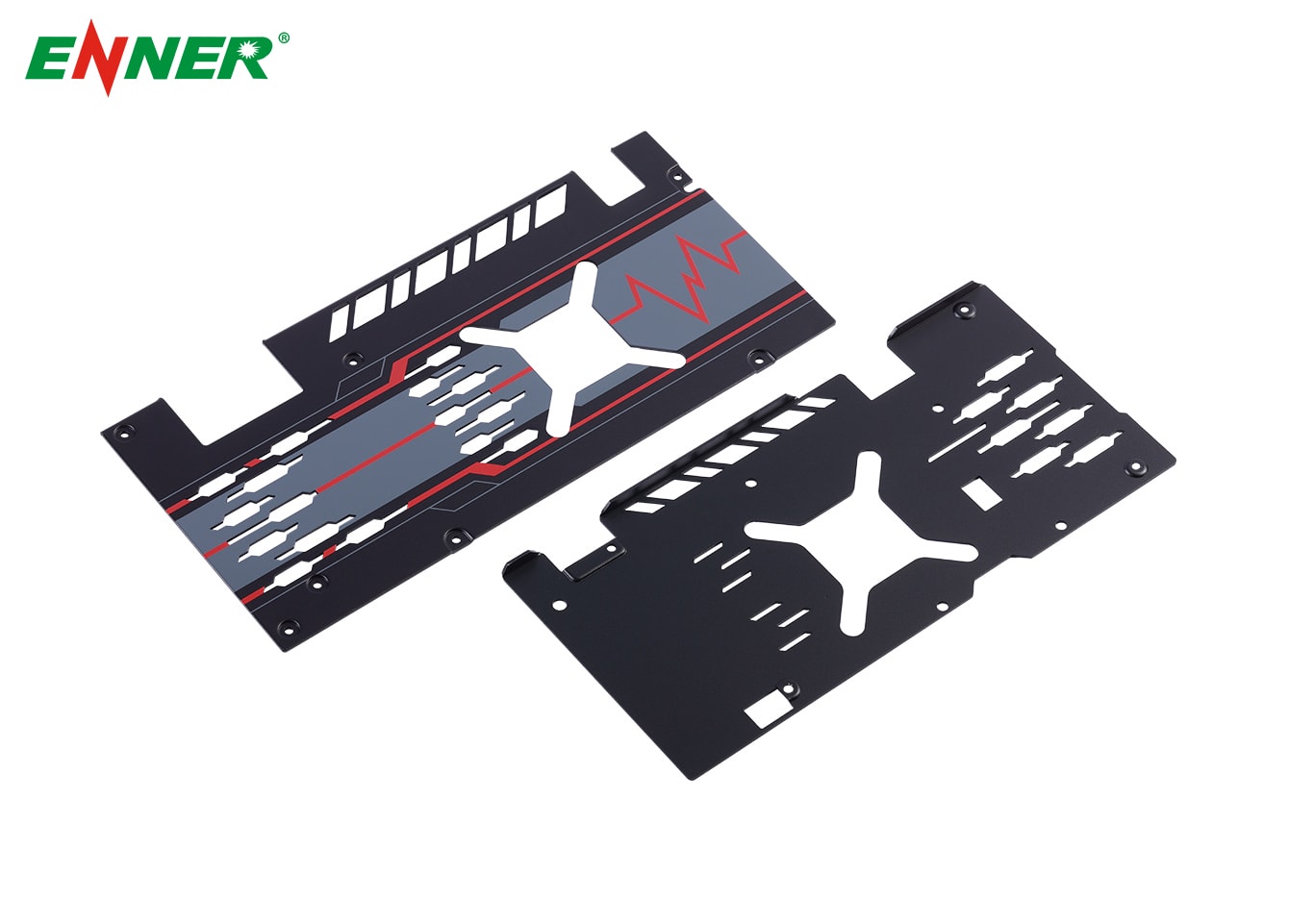

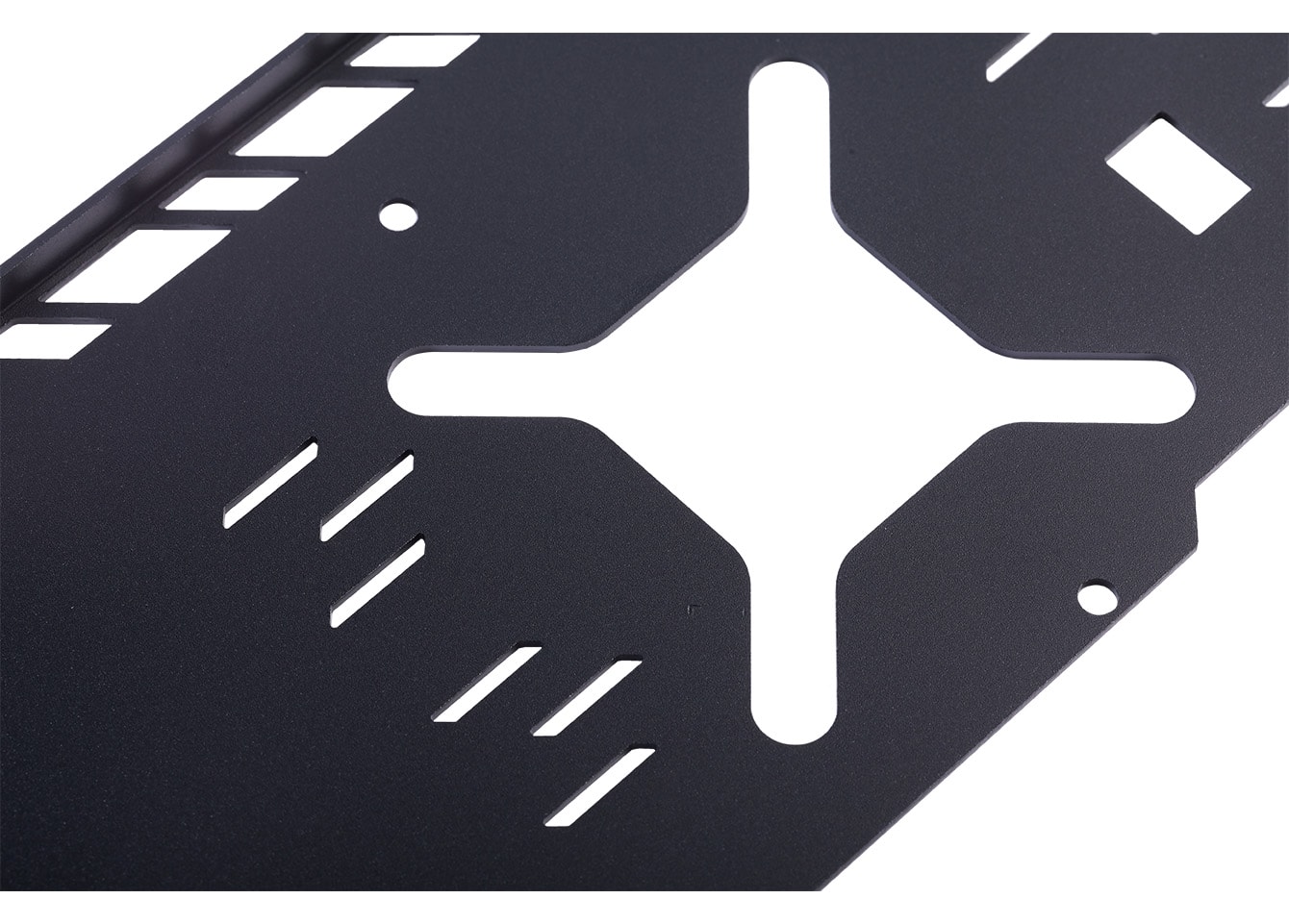

At ENNER, offriamo un'ampia gamma di soluzioni di gestione termica, tra cuisistemi di raffreddamento heatpipe,dissipatori di calore a camera di vapore,Parti di lavorazione CNCe accessori, per garantire che la tua attrezzatura funzioni al meglio anche in condizioni di calore elevato.

Continuando ad utilizzare il sito accetti la nostra politica sulla riservatezza Termini e condizioni.